Visão Computacional

1. Representação de

imagens

2. Filtragem de imagens

3. Detecção de Bordas

4. Segmentação Simples

5. Crescimento de Regiões

6. Segmentação com

Filtros

7. Segmentação a Cores

8. Análise de Texturas

9. Análise de Texturas

Multiescalar

10. Redes Neurais

11. Morfologia Matemática

12. Convolução

13. Esqueletonização

14. Técnicas Estatísticas

15. Fractais

16. Reconhecimento de

Formas

17. Representação de

Objetos

18. Quadtrees e Octrees

19. Visão Estereo

20. Inteligência Artificial

21. Controle de qualidade

22. Robótica

23. Medicina

24. Sensoriamento remoto

Prof. Aldo von Wangenheim

Currículo...

Publicações

Pesquisa

Projetos

Ensino de Graduação

Ensino de Pós Graduação

Cursos

C. DELL'AGNOLO, A. .....

Pós-graduação em Ciência da Computação

Departamento de Informática e Estatística

Universidade Federal de Santa Catarina (UFSC), Brasil, 88040-900

Fone (0XX48)333-7515, Fax (0XX48)333-9999

Resumo

Palavras-chave: Controle da Qualidade, Visão Computacional.

Abstract

The present article there is finality to show a boarding about quality control.

Key-words:

Quality Control, Computer Vision.

Este artigo trata da classificação de lâminas de diversos tipos de madeira, sendo o foco principal do trabalho vislumbrar os nós que existem em uma lâmina de Pinus (pinheiro).

Controle da Qualidade

A utilização de qualquer sistema de classificação de imagens independe da maneira que estas imagens foram captadas do munto externo. Pois dentro do sistema elas serão tratadas da mesma maneira.

[1] diz que o termo sistema é definido pela AIIMI (Association for Information and Image Management International), como um conjunto de hardware, software, telecomunicações, suprimento, manutenção, pessoas, treinamento e diretrizes para executar um grupo de funções especificas. Assim sendo em um sistema de processamento de imagens, temos vários ítens de hardware, uma rede de comunicação, diversos pacotes de software e, é claro pessoas.

Ainda conforme [1], o controle de qualidade de imagens é o termo utilizado para designar os procedimentos e técnicas usados para manter as consistências das saídas. Empregados devidamente estes procedimentos respondem à pergunta: "o que estou produzindo é o melhor que pode ser feito?"

É de extrema importância que seja estabelecido uma definição de boa saída, ou seja, que o resultado final do sistema tenha um produto otimizado.

Vantagens de um sistema na classificação (controlando a qualidade) [2]:

- manipulação rápida e simplificada;

- acesso múltipo e simultâneo com baixo custo;

- integração com sistemas de processamento de dados;

- redução dos custos de mão de obra através da automação;

- melhoria dos serviços aos clientes;

- aumento das vantagens competitivas

- dimensão do projeto;

- realização da análise custo-benefício;

- desenvolvimento de um cronograma;

- estabelecimento dos requisitos técnicos;

- aprovação da gerência.

Definição

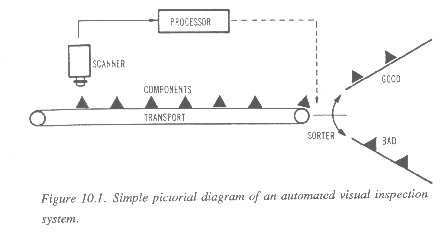

A automação visual envolve observação de muitos tipos de objetos repetitivamente para detectar anomalias.

O processo: o objeto é transportado para ser inspecionado em uma estação de scanner onde o sensor coleta a descrição dos dados visuais, e envia então para o processador para ser analisado. A análise inclui o processamento da imagem procurando efeitos relevantes ou detecção de defeitos.

Depois desta análise, decisões são tomadas e o processador direciona o objeto para sua classificação, conforme Figura 1.

Há uma variedade de algoritmos e técnicas para a inspeção automatizada de produtos industriais. Concentrando-se aqui em técnicas de análise de imagens. Há conhecimento de técnicas utilizadas em laboratórios industriais, instituições de pesquisa e universidades relatando o desenvolvimento de conceitos e algoritmos para inspeção. E há outros em linha de produção, onde as instalações utilizadas são feitas somente para aquela inspeção.

Os algoritmos podem ser focados para métodos de inspeção incluindo subtração de imagens, verificação dimensional, escaneamento diferenciado, análise morfológica e sintática.

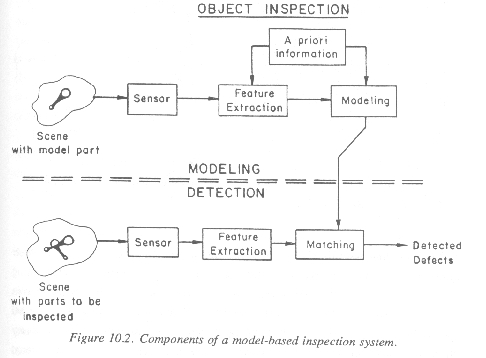

O modelo de inspeção visual utiliza um conhecimento anterior, para deste conhecimento prover estratégias e iniciar um processo de inspeção. Estes modelos tem a inspeção setada em um modelo pre-definido. Um procedimento de inspeção típico de um sistema é primeiramente pre-compilado uma descrição, depois é setado o conhecimento do defeito e então usa este modelo de defeito para detectar em uma imagem o defeito e sua localização.

Figura 2: Componentes de um sistema de inspeção modelo-baseado []

Em muitos modelos o primeiro problema é para determinar o que deverá ser os defeitos no objeto. Para encontrar níveis de variações de uma escala de cinza, preservando assim a informação requerida na inspeção. Usualmente a decisão do que será analisado é subjetiva e dependente de situações práticas.

Há análise de características geométricas de uma parte da inspeção. Outros problemas são de dimensão, localização e orientação. Estas características são usadas para gerar a parte do modelo onde terá a detecção de anomalias.

Alguns sistemas requerem um "background" para seu perfeito funcionamento, normalmente este "background" se dá pelo controle da luminosidade, eliminando assim sombra e outras anomalias.

Um modelo é uma apresentação organizada de características extraídos de uma parte de descrições adequadas e informações para a inspeção. Alguns modelos são baseados em propriedades geométricas de uma parte do objeto.

Alguns modelos envolvem processos onde o usuário usa uma parte do modelo para ensinar o sistema os defeitos para ser examinado. Em outras aplicações, o modelo pode ser construído automaticamente com a ajuda de algum usuário acessando e processando a informação obtida.

Depois do procedimento modelado o sistema contém o modelo que possui todos aspectos requeridos para que ocorra a inspeção. O processo de detecção de defeitos então consiste da comparação dos dados de uma parte da inspeção com o todo do modelo.

Alguns modelos possuem a medida para a inspeção baseado em transformações matemáticas. Nestes casos o modelo é simplesmente uma imagem de uma parte ideal, ou a versão transformada disto, e requer detecção sendo uma simples comparação. Se a imagem de uma parte da inspeção é difusa e a parte localizada em uma posição randômica, a detecção pode ser sem efeito. Detecção com algoritmos deste tipo tem sérias limitações em uma aplicação de inspeção industrial.

As tarefas a serem automatizadas para o controle da qualidade geralmente são tarefas extremamente monotónas e que possuem certas características que sempre ocorrem, variando o mínimo, facilitando o desenvolvimento. As seguintes características principais deste tipo de aplicação,[pag. aldo] :

- Simplicidade e Boa Definição da Tarefa. As tarefas de análise de imagens em controle de qualidade são geralmente tarefas simples e sem muitas variações, que estão bem definidas, como por exemplo: encontrar uma rachadura em um bloco de cerâmica (procura por linha com determinadas características), encontrar falhas no tingimento de rolos de linha industrial (procura por variações anômalas de cor) , encontrar falhas em tecelagem (procura por variações anômalas de textura) ou encontrar falhas em matéria prima (variações de coloração, forma ou tamanho de objetos). Esta simplicidade permite que se utilize operações de análise de imagens bem conhecidas.

- Ambiente de aquisição de dados controlado. Ao contrário de aplicações como o reconhecimento de faces ou cenas de trânsito, onde as condições de iluminação e contexto de uma situação em particular podem variar muito, no controle de qualidade temos geralmente uma situação onde a aquisição de dados é realizada sob condições controladas e bem conhecidas, como por exemplo uma luz ultravioleta de intensidade e direção bem definidas, uma luz branca difusa de intensidade conhecida, etc. Nestas aplicações, as condições de aquisição controladas das imagens permitem supor, ao se desenvolver a aplicação, que as imagens vão estar sempre dentro de um conjunto de parâmetros bem definidos e previsíveis. Isto facilita o design de uma aplicação e favorece a sua robustez.

Exemplo simples de aplicação: Compensado

Para a fabricação de uma chapa de compensado há alguns processos que devem ser seguidos.

- escolha da madeira a ser utilizada;

- tornear esta madeira, ou seja, fazê-la virar lâmina;

- classificar esta lâmina;

- saber de qual espessura será feita a chapa de compensado;

- passar o miolo (lâminas internas) pela cola;

- colar;

- colocar na prensa, para a cola fixar e principalmente para se chegar na espessura necessária;

- cortar as laterais que tenham sobrado, chegando assim ao padrão pedido;

- lixar.

Classificação

A classificação é realizada por duas pessoas, pois após olhar a lâmina e definir qual seu tipo as pessoas envolvidas no processo precisam pegar aquela lâmina e colocar em outra posição, conforme figura abaixo:

Figura 3: Classificação

Este trabalho aplica-se a este processo no sentido de facilitar e agilizar esta classificação. Um sistema que substitua este trabalho monótono tem que ter agilidade e precisão em sua classificação, para que a empresa não se sinta prejudicada em remanejar a função destes funcionários e ainda gastar uma boa quantia em dinheiro para utilizar um sistema computadorizado através de imagens, para este trabalho.

A qualidade do produto final da empresa em questão está intimamente ligada ao sucesso da utilização de algum sistema para fazer a classificação do produto bruto (neste caso a lâmina de capa do compensado).

O problema comum na classificação de lâminas de pinho é a existência de nós. A existência ou não de nós visíveis na peça faz com que lâminas sejam classificadas em diferentes categorias de qualidade.

Na e esta representado lâminas, de outro tipo de madeira, em perfeito estado:

Referências

[2] D. A. Avedon. Gerenciamento da imagem eletrônica. Cenadem,1993.

Contato:

Tel.: +55-48-331 7552/9498 |